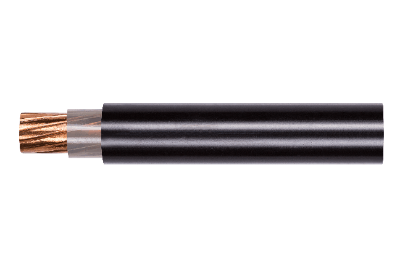

Polietilen (PE) yaygın olarak kullanılmaktadır.Elektrik kablolarının ve telekomünikasyon kablolarının yalıtımı ve dış kaplamasıMükemmel mekanik dayanımı, tokluğu, ısı direnci, yalıtım özelliği ve kimyasal kararlılığı nedeniyle PE tercih edilmektedir. Bununla birlikte, PE'nin kendi yapısal özelliklerinden dolayı, çevresel gerilme çatlamasına karşı direnci nispeten düşüktür. Bu sorun, PE'nin büyük kesitli zırhlı kabloların dış kılıfı olarak kullanılması durumunda özellikle belirgin hale gelir.

1. PE Kılıf Çatlamasının Mekanizması

PE kılıf çatlaması esas olarak iki durumda meydana gelir:

a. Çevresel Stres Çatlaması: Bu, kablo montajı ve işletiminden sonra, birleşik stres veya çevresel ortamlara maruz kalma nedeniyle kılıfın yüzeyinden gevrek çatlamalara uğraması olgusunu ifade eder. Esas olarak kılıf içindeki iç stres ve polar sıvılara uzun süreli maruz kalma nedeniyle oluşur. Malzeme modifikasyonu üzerine yapılan kapsamlı araştırmalar, bu tür çatlama sorununu büyük ölçüde çözmüştür.

b. Mekanik Gerilme Çatlaması: Bu, kablodaki yapısal kusurlardan veya uygun olmayan kılıf ekstrüzyon işlemlerinden kaynaklanır ve kablo montajı sırasında önemli gerilme yoğunlaşmasına ve deformasyon kaynaklı çatlamaya yol açar. Bu tür çatlama, büyük kesitli çelik bant zırhlı kabloların dış kılıflarında daha belirgindir.

2. PE Kaplama Çatlamasının Nedenleri ve İyileştirme Önlemleri

2.1 Kablonun EtkisiÇelik BantYapı

Daha büyük dış çaplı kablolarda, zırhlı katman tipik olarak çift katmanlı çelik bant sargılarından oluşur. Kablonun dış çapına bağlı olarak, çelik bant kalınlığı değişir (0,2 mm, 0,5 mm ve 0,8 mm). Daha kalın zırhlı çelik bantlar daha yüksek rijitliğe ve daha düşük plastisiteye sahiptir, bu da üst ve alt katmanlar arasında daha büyük bir boşluğa neden olur. Ekstrüzyon sırasında, bu durum zırhlı katmanın yüzeyinin üst ve alt katmanları arasında kılıf kalınlığında önemli farklılıklara yol açar. Dış çelik bandın kenarlarındaki daha ince kılıf alanları en büyük gerilim yoğunlaşmasına maruz kalır ve gelecekteki çatlamaların meydana geldiği başlıca alanlardır.

Zırhlı çelik bandın dış kılıfa olan etkisini azaltmak için, çelik bant ile PE kılıf arasına belirli bir kalınlıkta bir tampon tabaka sarılır veya ekstrüde edilir. Bu tampon tabaka, kırışıklık veya çıkıntı olmaksızın, homojen bir yoğunlukta olmalıdır. Tampon tabakanın eklenmesi, iki çelik bant tabakası arasındaki pürüzsüzlüğü artırır, PE kılıf kalınlığının homojen olmasını sağlar ve PE kılıfın büzülmesiyle birlikte iç gerilimi azaltır.

ONEWORLD kullanıcılara farklı kalınlıklarda seçenekler sunar.galvanizli çelik bant zırhlı malzemelerÇeşitli ihtiyaçları karşılamak için.

2.2 Kablo Üretim Sürecinin Etkisi

Büyük dış çaplı zırhlı kablo kılıflarının ekstrüzyon işlemindeki temel sorunlar, yetersiz soğutma, uygunsuz kalıp hazırlığı ve aşırı gerilme oranıdır; bu da kılıf içinde aşırı iç gerilime neden olur. Kalın ve geniş kılıfları nedeniyle büyük boyutlu kablolar, ekstrüzyon üretim hatlarında su oluklarının uzunluğu ve hacmi konusunda genellikle sınırlamalarla karşılaşır. Ekstrüzyon sırasında 200 santigrat derecenin üzerindeki sıcaklıktan oda sıcaklığına soğutma zorluklar yaratır. Yetersiz soğutma, zırh tabakasına yakın kılıfın daha yumuşak olmasına yol açarak, kablo sarılırken kılıf yüzeyinde çizilmelere neden olur ve sonuç olarak dış kuvvetler nedeniyle kablo döşeme sırasında potansiyel çatlaklara ve kırılmalara yol açar. Dahası, yetersiz soğutma, sarım sonrasında iç büzülme kuvvetlerinin artmasına katkıda bulunarak, önemli dış kuvvetler altında kılıf çatlaması riskini artırır. Yeterli soğutmayı sağlamak için su oluklarının uzunluğunun veya hacminin artırılması önerilir. Uygun kılıf plastikleşmesini korurken ekstrüzyon hızının düşürülmesi ve sarım sırasında soğutma için yeterli zaman tanınması çok önemlidir. Ayrıca, polietilenin kristal yapılı bir polimer olduğu göz önüne alındığında, 70-75°C'den 50-55°C'ye ve son olarak oda sıcaklığına kadar kademeli sıcaklık düşürme yöntemi, soğutma işlemi sırasında iç gerilimleri azaltmaya yardımcı olur.

2.3 Kablo Sarımında Sarım Yarıçapının Etkisi

Kablo sarımı sırasında, üreticiler uygun makara seçimi için endüstri standartlarına uymaktadır. Bununla birlikte, büyük dış çaplı kablolar için uzun sarım uzunluklarını karşılamak, uygun makara seçiminde zorluklar yaratmaktadır. Belirtilen sarım uzunluklarını karşılamak için bazı üreticiler makara gövdesi çaplarını küçültmekte, bu da kablo için yetersiz bükme yarıçaplarına neden olmaktadır. Aşırı bükme, zırh katmanlarında yer değiştirmeye yol açarak kılıf üzerinde önemli kesme kuvvetleri oluşturmaktadır. Şiddetli durumlarda, zırhlı çelik şeridin çapakları yastıklama katmanını delerek doğrudan kılıfın içine gömülebilir ve çelik şeridin kenarı boyunca çatlaklara veya yarıklara neden olabilir. Kablo döşeme sırasında, yanal bükme ve çekme kuvvetleri, özellikle makaranın iç katmanlarına daha yakın olan kablolar için, kılıfın bu yarıklar boyunca çatlamasına ve kırılmaya daha yatkın hale gelmesine neden olur.

2.4 Saha İnşaatı ve Montaj Ortamının Etkisi

Kablo yapımını standartlaştırmak için, kablo döşeme hızını en aza indirmek, aşırı yanal basınçtan, bükülmeden, çekme kuvvetlerinden ve yüzey çarpışmalarından kaçınmak ve medeni bir inşaat ortamı sağlamak önerilir. Tercihen, kablo montajından önce, kablonun iç gerilimini gidermek için 50-60°C'de dinlenmesine izin verin. Kabloların uzun süre doğrudan güneş ışığına maruz kalmasından kaçının, çünkü kablonun çeşitli taraflarındaki sıcaklık farklılıkları gerilim yoğunlaşmasına yol açarak kablo döşeme sırasında kılıf çatlaması riskini artırabilir.

Yayın tarihi: 18 Aralık 2023