1. Mika bantlı mineral yalıtımlı oluklu bakır kılıflı kablo

Mika bantlı mineral izolasyonlu oluklu bakır kılıflı kablo, bakır iletken, mika bant izolasyonu ve bakır kılıfın bir arada işlenmesiyle üretilir ve iyi yangın performansı, uzun sürekli uzunluk, aşırı yük kapasitesi, iyi ekonomiklik vb. özelliklere sahiptir.

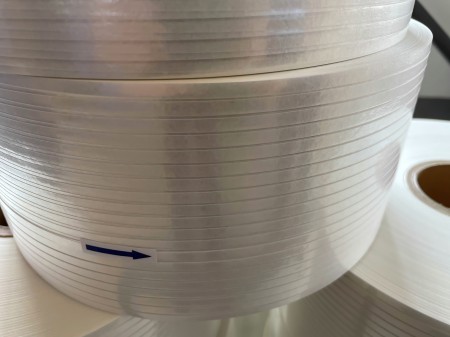

Mika bantlı mineral izolasyonlu oluklu bakır kılıflı kablonun üretim süreci, bakır tel veya bakır çubuğun sürekli tavlanmasıyla başlar, çok sayıda bakır tel bükülür ve iletken yüksek sıcaklığa dayanıklı malzeme ile sarılır.sentetik mika bant(Kalsine mika bant, halojen içermeyen, düşük dumanlı ve düşük toksisiteli ürünler için kullanılabilir), yalıtım katmanı alkali içermeyen cam elyafı ile doldurulur ve kablo, koruyucu bir katman oluşturmak için yüksek sıcaklığa dayanıklı sentetik mika bant ile sarılır. Bakır kılıf, bakır bant uzunlamasına sarıldıktan sonra bakır boruya kaynaklanır ve daha sonra sürekli yuvarlama ile oluklu hale getirilir. Metal kılıfın açıkta kalmaması gibi özel gereksinimler varsa, dışına bir poliolefin (düşük dumanlı halojen içermeyen) kılıf katmanı eklenebilir.

Magnezyum oksit mineral yalıtımlı kablolara kıyasla, mika bant mineral yalıtımlı oluklu bakır kılıflı kablo ürünleri, yangın performansı açısından nispeten yakın olmasının yanı sıra, 95 mm²'lik bir alanda sürekli büyük uzunluklar elde edebilir ve çok damarlı grup kablolar haline getirilebilir, böylece büyük kablo bağlantı elemanlarının dezavantajlarının üstesinden gelinebilir. Bununla birlikte, oluklu bakır boru kaynağının çatlaması, ekstrüzyon deformasyonu ve tek mika yalıtımı da doğuştan gelen yapısal bir kusur haline gelmiştir ve kurulum süreci kapasitesi gereksinimi hala çok yüksektir.

Mika bantlı mineral yalıtımlı oluklu bakır kılıflı kablonun kontrol noktası, yüksek sıcaklığa dayanıklı mika bant malzemesinin seçimi ve bakır kılıflı kablonun kaynak ve haddeleme işlemidir. Yüksek sıcaklığa dayanıklı mika bant malzemesinin seçimi, ürünün yangına dayanıklılık performansını doğrudan etkiler. Çok fazla mika bant malzeme israfına neden olurken, çok azı yangına dayanıklılık performansını sağlamaz. Bakır kılıfın kaynağı yeterince sağlam değilse, oluklu bakır boru kaynağı kolayca çatlayabilir; aynı zamanda haddeleme derinliği de işlem kontrolünün anahtarıdır. Haddeleme derinliği ve bakır kılıfın adımındaki farklılık, bakır kılıfın gerçek kesit alanında farklılığa yol açarak bakır kılıfın direncini etkiler.

2. Seramik silikon kauçuk (mineral) yalıtımlı refrakter kablo

Seramik silikon kauçukMineral yalıtımlı yangına dayanıklı kablo, yeni bir yangına dayanıklı kablo türüdür. Yalıtım ve oksijen yalıtım katmanı, seramik silikon kauçuk kompozit malzeme kullanılarak üretilmiştir. Bu malzeme, normal sıcaklık koşullarında sıradan silikon kauçuk kadar yumuşaktır ve 500 ℃ ve üzeri yüksek sıcaklık koşullarında seramik sert bir kabuk oluşturur. Aynı zamanda yalıtım performansı korunur ve yangın durumunda kablo hattı belirli bir süre normal çalışmaya devam edebilir, böylece kurtarma çalışmalarına yardımcı olur ve can kayıplarını ve maddi kayıpları mümkün olduğunca azaltır.

Seramik silikon kauçuk mineral yalıtımlı refrakter kablo, iletken olarak refrakter yalıtım tabakası (seramik silikon kauçuk kompozit malzeme) kullanır; kablo çekirdeği arasına seramik silikon kauçuk kompozit malzeme gibi yüksek sıcaklığa dayanıklı bir dolgu tabakası ve ek bir koruyucu tabaka yerleştirilir; kablonun dış kılıf tabakası ise görünümü oluşturur. Bu tür ürünler, refrakter yalıtım tabakasının seramik refrakter silikon kauçuktan yapılmış olması ve aşınmadan sonra oluşan sert kabuğun hala elektriksel yalıtım özelliğine sahip olmasıyla karakterize edilir; bu da iletim ve dağıtım hatlarını alev aşınmasından koruyarak güç ve iletişim akışının sorunsuz olmasını sağlar ve yangın durumunda personelin tahliyesi ve kurtarılması için değerli zaman kazandırır. Seramik alev geciktirici ürünler başlıca seramik alev geciktirici silikon kauçuk, seramik alev geciktirici kompozit bant ve seramik alev geciktirici dolgu halatı içerir.

Oda sıcaklığında toksik olmayan, tatsız, iyi yumuşaklık ve esnekliğe sahip seramik silikon kauçuk, 500 °C'nin üzerindeki yüksek sıcaklıklarda organik bileşenlerini çok kısa sürede sert, seramik benzeri bir maddeye dönüştürerek iyi bir yalıtım bariyer tabakası oluşturur ve yanma süresi ve sıcaklık artışıyla birlikte sertliği daha da belirginleşir. Seramik silikon kauçuk ayrıca iyi temel işlem özelliklerine sahiptir ve geleneksel sürekli vulkanizasyon üretim hatlarında işlenebilir. Kablonun boşluk ve yalıtımında seramik silikon kauçuk kullanılır, bu da oksijeni temel olarak engeller ve birbirine kenetlenen zırh kılıfı, radyal basınca dayanabilen ve kabloyu dış mekanik hasarlardan koruyan esnek bir serpantin tüp kılıf oluşturmak için kullanılır.

Seramik silikon kauçuk mineral yalıtımlı refrakter kablonun üretim sürecindeki temel kontrol noktaları, esas olarak seramik silikon kauçuğun vulkanizasyon ve kilitli zırhlama işleminde yatmaktadır.

Seramik silikon kauçuk, ana malzemesi yüksek sıcaklık silikon kauçuğu (HTV) olan, yani metil vinil silikon kauçuk 110-2'ye beyaz karbon siyahı, silikon yağı, porselen tozu ve diğer katkı maddeleri eklenerek karıştırıldıktan sonra çift 24 vulkanizasyon makinesine eklenen bir malzemedir. Vulkanize edilmemiş halde beyaz macun kıvamında katı bir yapıya sahiptir, şekillendirilebilirliği düşüktür ve ekstrüder sıcaklığının belirli bir düşük sıcaklıkta tutulması gerekir; bu sıcaklığın üzerine çıkıldığında, yapıştırıcının olgunlaşması, yapışkanın çözülmesi ve yalıtım tabakasının hasar görmesi gibi sorunlar ortaya çıkar. Ayrıca, seramik silikon kauçuğun düşük tokluğu nedeniyle, vida ile yapıştırıcıya tam olarak oturamaz, bu da vidadaki yapıştırıcı malzemede boşluklara neden olur ve bu da yapışkanın çözülmesine yol açar. Yukarıdaki sorunlardan kaçınmak için, ekstrüder için uygun kalıpların nasıl yapılandırılacağı, ekstrüderin düşük sıcaklık durumunun nasıl korunacağı ve vidadaki kauçuk malzemenin boşluksuz hale nasıl getirileceği, yalıtım tabakasının kalitesini sağlamanın anahtarı haline gelmiştir.

Birbirine kenetlenen zırh, standart dışı kenar kancalarına sahip spiral bir boru ile oluşturulur. Bu nedenle, üretimde farklı özelliklere göre uygun bir dizi kalıbın nasıl yapılandırılacağı, birbirine kenetlenen zırh için kullanılan şeridin genişliği ve kalınlığı, sıkı tokaların olmaması gibi üretim süreci sorunlarının önlenmesinde kilit öneme sahiptir.

Yayın tarihi: 23 Ekim 2024